Einbau, Schmierung, Wartung

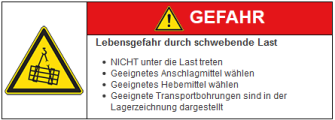

Transport und Handling

Transport und Handling

Wie jedes andere Maschinenelement erfordern auch rothe erde® Großwälzlager sorgfältige Behandlung. Der Transport und die Lagerung darf nur in horizontalem Zustand vorgenommen werden. Bei entsprechenden Lagern sind Ringschrauben/Wirbelböcke in die vorhandenen Transportbohrungen beziehungsweise Befestigungsbohrungen einzubringen. In Sonderfällen, wie zum Beispiel bei Schrägtransport, wird innere Aussteifung (Transportkreuze) vorgesehen. Das Lagergewicht ist auf der Kiste beziehungsweise Palette zu ersehen. Radiale Stöße sind unbedingt zu vermeiden.

Auslieferungszustand

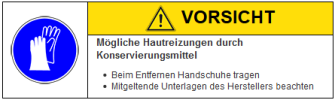

Auslieferungszustand

- Laufsystem

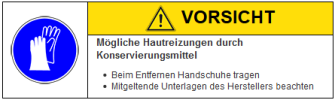

Die Großwälzlager werden mit einem der Fette gefüllt (siehe Tabelle) ausgeliefert (wenn nicht Sonderschmierstoff und spezielle Fettmengen vorgesehen sind). - Außenflächen

Die Außenflächen sind mit Cortec VpCI 369/H10 konserviert. - Verzahnung

Die Verzahnung ist nicht gefettet. Die Konservierung erfolgt wie bei den Außenflächen.

Einlagerung

Einlagerung

- In überdachten Lagerplätzen

Einlagerung ist für circa 6 Monate möglich. - In geschlossenen, temperierten (> 12°C) Räumen

Einlagerung ist für circa 12 Monate möglich. - Lagerung im Freien

Einlagerung ist nicht zulässig.

Längere Einlagerungszeiten erfordern eine Sonderkonservierung. Nach längerer Einlagerungszeit des Großwälzlagers können durch Ansaugen der Dichtlippe Reibmomenterhöhungen auftreten. Durch leichtes vorsichtiges Anheben der Dichtlippe mit einem stumpfen Gegenstand am gesamten Umfang und durch mehrmaliges Drehen des Großwälzlagers über 360° rechts und links reduziert sich das Reibmoment auf Normalwert.

Einbau

Einbau

Eine ebene, fett- und ölfreie Auflagefläche ist für den Lagereinbau eine Voraussetzung. Schweißperlen, Gratbildung, Farbe und sonstige Unebenheiten müssen entfernt werden. Die Lagerringe müssen vollständig von der Anschlusskonstruktion unterstützt werden.

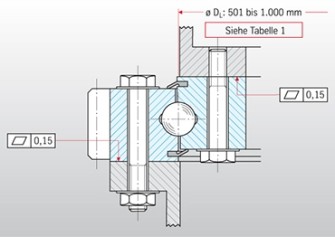

Beispiel für Ebenheitsabweichung gemäß DIN EN ISO 1101

Rothe Erde empfiehlt eine Überprüfung der Auflagefläche mit einem Nivellier- oder Lasergerät. Dies wird von Rothe Erde als Dienstleistung angeboten. Die zulässigen Werte der Ebenheit sind der unten stehenden Tabelle 1 "Zulässige Ebenheitsabweichung gemäß DIN ISO 1101 der Aulagefläche" zu entnehmen. Spitzenbildungen in kleinen Sektoren sind zu vermeiden, das heißt der Kurvenverlauf darf im Bereich 0° - 180° nur einmal gleichmäßig ansteigen und wieder abfallen.

Tabelle 1:

Zulässige Ebenheitsabweichung gemäß DIN ISO 1101 der Auflageflächen

Zulässige Ebenheitsabweichung gemäß DIN ISO 1101 der Auflageflächen

| Laufkreis- durchmesser in mm DL | Ebenheit gemäß DIN EN ISO 1101 je Auflagefläche in mm für | ||

|---|---|---|---|

| BF 01 Zweireihige Kugel-Dreh- verbindungen BF 08 Axial-Kugellager | BF 06 Einreihige Kugel-Dreh- verbindungen Vierpunktlager BF 09 Doppel- Vierpunktlager BF 23, 25, 28 Profillager* | BF 19 BF 13 Rollen- Dreh- verbindungen BF 12 Kombilager | |

| bis 500 bis 1000 bis 1500 bis 2000 bis 2500 bis 4000 bis 6000 bis 8000 | 0,15 0,20 0,25 0,30 0,35 0,40 0,50 0,60 | 0,10 0,15 0,19 0,22 0,25 0,30 0,40 0,50 | 0,07 0,10 0,12 0,15 0,17 0,20 0,30 0,40 |

| BF ist die Abkürzung für Bauform und bezieht sich auf die ersten beiden Stellen der Zeichnungsnummer. Für Sonderausführungen als Genauigkeitslager mit hoher Laufgenauigkeit und geringer Lagerluft dürfen die zulässigen Werte der Tabelle 1 nicht verwendet werden, bitte Rücksprache mit thyssenkrupp rothe erde. *) Für Normal-Lager BF 25 sind doppelte Werte zugelassen. | |||

Tabelle 1:

Zulässige Ebenheitsabweichung gemäß DIN ISO 1101 der Auflageflächen

Zulässige Ebenheitsabweichung gemäß DIN ISO 1101 der Auflageflächen

| Laufkreis- durchmesser in mm DL | Ebenheit gemäß DIN EN ISO 1101 je Auflagefläche in mm für | ||

|---|---|---|---|

| BF 01 Zweireihige Kugel-Dreh- verbindungen BF 08 Axial-Kugellager | BF 06 Einreihige Kugel-Dreh- verbindungen Vierpunktlager BF 09 Doppel- Vierpunktlager BF 23, 25, 28 Profillager* | BF 19 BF 13 Rollen- Dreh- verbindungen BF 12 Kombilager | |

| bis 500 bis 1000 bis 1500 bis 2000 bis 2500 bis 4000 bis 6000 bis 8000 | 0,15 0,20 0,25 0,30 0,35 0,40 0,50 0,60 | 0,10 0,15 0,19 0,22 0,25 0,30 0,40 0,50 | 0,07 0,10 0,12 0,15 0,17 0,20 0,30 0,40 |

| BF ist die Abkürzung für Bauform und bezieht sich auf die ersten beiden Stellen der Zeichnungsnummer. Für Sonderausführungen als Genauigkeitslager mit hoher Laufgenauigkeit und geringer Lagerluft dürfen die zulässigen Werte der Tabelle 1 nicht verwendet werden, bitte Rücksprache mit thyssenkrupp rothe erde. *) Für Normal-Lager BF 25 sind doppelte Werte zugelassen. | |||

Bei Überschreitung der Werte wird eine mechanische Bearbeitung der Lageranschlussflächen an der Anschlusskonstruktion notwendig. Die Einbaulage der Großwälzlager muss der Zeichnungslage entsprechen.

Die Entfernung der Konservierung kann mit einem alkalischen Reiniger durchgeführt werden. Lösungsmittel nicht an die Dichtungen und in die Laufbahn gelangen lassen. Obere und untere Auflagefläche des Großwälzlagers sowie Verzahnung von der Konservierung säubern.

Hinweis: Die Konservierung kann leicht mit einem zum Beispiel biologisch abbaubaren alkalischen Reiniger entfernt werden.

Vorteil: Schnelle Entfernung der Konservierung und geringe Umweltbelastung.

Härteschlupf

Die ungehärtete Stelle zwischen Beginn und Ende der Laufbahnhärtung ist durch ein eingeschlagenes „S“ am Innen- bzw. Außendurchmesser jedes Lagerringes gekennzeichnet. Beim verzahnten Ring ist der Härteschlupf auf der Axialfläche markiert. Die Schlupfstelle „S“ soll am Ring mit Punktlast außerhalb der Hauptbelastungszone liegen. Ist der Hauptarbeitsbereich für den Anwendungsfall bekannt, so ist die Schlupfstelle des umfangsbelasteten Ringes auch außerhalb der Hauptbelastungszone zu positionieren.

Verzahnung

Verzahnung

Messen des Flankenspiels

Es ist zu gewährleisten, dass das Zahnflankenspiel an den drei grün gekennzeichneten Zähnen mindestens 0,03 - 0,04 x Modul beträgt. Nach dem endgültigen Festziehen des Lagers ist das Flankenspiel noch einmal über den ganzen Umfang zu überprüfen. Am Ritzel ist eine Kopfkantenrundung und Kopfflankenrücknahme vorzusehen.

Verschraubung/Schraubverbindung

Schraubenbohrungen von Lager und Anschlusskonstruktion müssen übereinstimmen, ansonsten erfolgt eine unzulässige Verspannung. Durchgangsbohrungen sind nach DIN EN 20273, Reihe mittel, auszulegen – siehe Tabelle:

| Gewinde-/ Schrauben- durchmesser | Bohrungs- durchmesser | Anziehdrehmomente Nm bei Schrauben der Festigkeitsklasse μG ≈ μK = 0,14 | |

|---|---|---|---|

| mm | für hydr. + elektr. Md-Schrauber | für Md-Schlüssel | |

| DIN EN 20273 | 10.9 | 10.9 | |

| M 12 | 14 | 137 | 123 |

| M 14 | 16 | 218 | 196 |

| M 16 | 17,5 | 338 | 304 |

| M 18 | 20 | 469 | 422 |

| M 20 | 22 | 661 | 594 |

| M 24 | 26 | 1.136 | 1.022 |

| M 27 | 30 | 1.674 | 1.506 |

| M 30 | 33 | 2.046 | 2.046 |

| Grade 8 | Grade 8 | ||

| UNC 5/8'' -11 | 18 | 286 | 260 |

| UNC 3/4'' -10 | 21 | 506 | 460 |

| UNC 7/8'' -9 | 25 | 803 | 730 |

| UNC 1'' -8 | 27,5 | 1.210 | 1.100 |

| UNC 11/8'' -7 | 32 | 1.716 | 1.560 |

| UNC 11/4'' -7 | 35 | 2.410 | 2.190 |

| Grade 8 | Grade 8 | ||

| UNF 5/8'' -18 | 18 | 320 | 290 |

| UNF 3/4'' -16 | 21 | 560 | 510 |

| UNF 7/8'' -14 | 25 | 902 | 820 |

| UNF 1'' -12 | 27,5 | 1.330 | 1.210 |

| UNF 11/8'' -12 | 32 | 1.936 | 1.760 |

| UNF 11/4'' -12 | 35 | 2.685 | 2.440 |

| Gewinde-/ Schrauben- durchmesser | Bohrungs- durchmesser | Anziehdrehmomente Nm bei Schrauben der Festigkeitsklasse μG ≈ μK = 0,14 | |

|---|---|---|---|

| mm | für hydr. + elektr. Md-Schrauber | für Md-Schlüssel | |

| DIN EN 20273 | 10.9 | 10.9 | |

| M 12 | 14 | 137 | 123 |

| M 14 | 16 | 218 | 196 |

| M 16 | 17,5 | 338 | 304 |

| M 18 | 20 | 469 | 422 |

| M 20 | 22 | 661 | 594 |

| M 24 | 26 | 1.136 | 1.022 |

| M 27 | 30 | 1.674 | 1.506 |

| M 30 | 33 | 2.046 | 2.046 |

| Grade 8 | Grade 8 | ||

| UNC 5/8'' -11 | 18 | 286 | 260 |

| UNC 3/4'' -10 | 21 | 506 | 460 |

| UNC 7/8'' -9 | 25 | 803 | 730 |

| UNC 1'' -8 | 27,5 | 1.210 | 1.100 |

| UNC 11/8'' -7 | 32 | 1.716 | 1.560 |

| UNC 11/4'' -7 | 35 | 2.410 | 2.190 |

| Grade 8 | Grade 8 | ||

| UNF 5/8'' -18 | 18 | 320 | 290 |

| UNF 3/4'' -16 | 21 | 560 | 510 |

| UNF 7/8'' -14 | 25 | 902 | 820 |

| UNF 1'' -12 | 27,5 | 1.330 | 1.210 |

| UNF 11/8'' -12 | 32 | 1.936 | 1.760 |

| UNF 11/4'' -12 | 35 | 2.685 | 2.440 |

Befestigungsschrauben

Folgende Punkte sind zu berücksichtigen:

- Befestigungsschrauben, Muttern und Scheiben (ohne Oberflächenbehandlung) normal in Festigkeitsklasse 10.9 nach DIN ISO 267.

- Vorgegebene Anzahl und Durchmesser sind unbedingt einzuhalten.

- Schrauben über Kreuz sorgfältig auf vorgeschriebene Werte vorspannen, die obige Tabelle zeigt einige Anhaltswerte.

- Die Flächenpressung unter dem Schraubenkopf bzw. der Mutter darf die zulässigen Grenzwerte nicht überschreiten.

- Bei Überschreitung der Grenzflächenpressung müssen Unterlegscheiben geeigneter Größe und Festigkeit vorgesehen werden.

- Bei Sacklochgewinden muss die Mindesteinschraubtiefe gewährleistet sein.

- Wird ein Schraubenspannzylinder verwendet, sind bei den Schrauben oder Stehbolzen die nötigen Gewindeüberstände zu beachten und die entsprechenden Unterlegscheiben einzusetzen.

Die Festlegung der Anziehdrehmomente richtet sich nicht nur nach der Festigkeitsklasse der Schrauben und nach dem Anziehverfahren, sondern ist auch abhängig von der Reibung im Gewinde und an den Auflageflächen zwischen Schraubenkopf und Mutter. Die in der obigen Tabelle "Verschraubung/Schraubverbindung" angegebenen Anziehdrehmomente sind Richtwerte, die auf leicht geölte Gewinde und Auflageflächen bezogen sind.

Trockene Gewinde erfordern höhere, stark geölte Gewinde niedrigere Anziehdrehmomente. Die Werte können deshalb sehr stark schwanken. Dies gilt besonders für Gewinde größer M 30 beziehungsweise 1¼". Ab dieser Größe wird die Verwendung von Schraubenspannzylindern empfohlen. Bei nicht ausreichender Reibschlusssicherheit ist ein geeigneter Reibwertverbesserer oder Formschluss erforderlich. Anschweißen der Großwälzlager ist nicht zulässig.

Schmierung und Wartung

Schmierung und Wartung

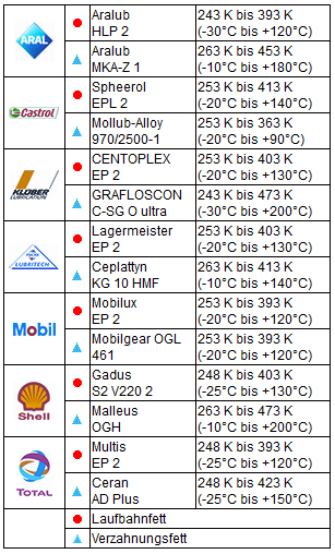

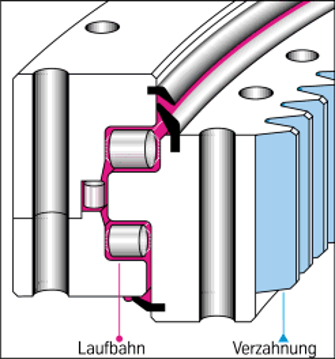

Die Schmiernippel müssen alle gut zugänglich sein, eventuell sind Schmierleitungen vorzusehen. thyssenkrupp rothe erde empfiehlt automatische Zentralschmieranlagen. Die Schmierung des Laufsystems und der Verzahnung ist unmittelbar nach Einbau durchzuführen. Hierzu, sowie zu jeder späteren Schmierung, sind Schmierstoffe der unten stehenden Tabelle zu verwenden.

Bei diesen Laufbahnfetten handelt es sich ausschließlich um KP2K-Fette, das heißt lithiumverseifte Mineralöle der NLGI-Klasse 2 mit EP-Zusätzen. Die in der Tabelle aufgeführten Schmierstoffe für die Laufbahn sind untereinander mischbar. Die Reihenfolge der genannten Schmierstoffe erfolgt alphabetisch. Die Fettfüllung vermindert Reibung, schützt gegen Korrosion und ist Bestandteil der Abdichtung.

Deshalb ist immer so reichlich nachschmieren, dass sich am ganzen Umfang der Lagerspalte beziehungsweise Dichtungen ein Fettkragen aus frischem Fett bildet. Lager sind beim Nachschmieren zu drehen oder ausreichend zu schwenken.

Schmierstoffe

Schmierstoffe

Tabelle der Schmierstoffe und Fette

Schmierstoffspezifische Fragen sind mit dem jeweiligen Schmierstoffhersteller zu klären. Die in der Tabelle aufgeführten Fette sind für unsere Großwälzlager freigegeben und hinsichtlich der Verträglichkeit mit den von Rothe Erde eingesetzten Materialien für Distanzhalter und Dichtungen geprüft. Die Fettliste hat keinen Anspruch auf Vollständigkeit.

Querschnitt eines Lagers

Bei Verwendung anderer Schmierstoffe ist eine Eignungsbestätigung beim Schmierstoffhersteller einzuholen. Die Eigenschaften müssen mindestens denen der in der Tabelle aufgeführten Fette entsprechen und die Verträglichkeit mit den von uns verwendeten Materialien muss gegeben sein. Bei Verwendung von automatischen Schmieranlagen muss der Schmierstoffhersteller die Förderbarkeit bestätigen. Bei Tieftemperatureinsatz sind Sonderschmierstoffe erforderlich.

Schmierstoffe sind wassergefährdende Produkte. Sie dürfen nicht in den Boden, in das Grundwasser oder in die Kanalisation gelangen.

Schmierfristen für das Laufsystem

- Entsprechend den Betriebsbedingungen wählen

- Bei besonderen Anforderungsparametern ist mit thyssenkrupp rothe erde Rücksprache zu halten

- Allgemein etwa alle 100 Betriebsstunden

- Rollenlager alle 50 Betriebsstunden

- Kürzere Schmierfristen: In den Tropen, bei hohem Feuchtigkeitsanfall, großer Staub- und Schmutzeinwirkung, starkem Temperaturwechsel sowie kontinuierlicher Drehbewegung.

- Für Drehgestell-Lagerungen von Schienen- und Straßenfahrzeugen sowie Lager für Windenergieanlagen gelten Sondervorschriften.

Falls zwischen Lagereinbau und Geräteinbetriebnahme Stillstandszeiten auftreten, müssen entsprechende Wartungen vorgenommen werden. So zum Beispiel die Nachschmierung unter Drehung spätestens nach drei Monaten beziehungsweise in weiteren Abständen von drei Monaten.

Vor und nach längerer Außerbetriebsetzung des Gerätes ist eine Nachschmierung unbedingt erforderlich. Dies gilt besonders für die Winterpause. Bei Säuberung des Gerätes ist darauf zu achten, dass kein Reinigungsmittel die Dichtungen beschädigt oder in die Laufbahnen eindringt. Dichtungen sind alle sechs Monate zu kontrollieren.

Nachschmierung des Laufsystems

Die Nachschmierung muss unter Drehung oder ausreichender Schwenkung des Lagers erfolgen, bis frisches Fett am gesamten Umfang an den Dichtlippen oder Labyrinthen austritt. Es gehört zur Aufgabe des Wartungspersonals, durch gezielte Überprüfung des Schmierzustandes der Laufbahnen individuelle Verbrauchsmengen und Intervalle festzulegen. Unter extremen Bedingungen, wie zum Beispiel in den Tropen, bei hohem Feuchtigkeitsanfall, großer Staub- und Schmutzeinwirkung, starken Temperaturschwankungen sind die Nachschmierungen zu erhöhen und die Intervalle zu verkürzen.

Für Drehgestell-Lagerungen von Schienen- und Straßenfahrzeugen sowie Lager für Windenergieanlagen gelten Sondervorschriften.

Bei teilmontierten Lagern, oder falls zwischen Lagereinbau und Geräteinbetriebnahme Stillstandszeiten auftreten, müssen entsprechende Wartungen vorgenommen werden, wie zum Beispiel die Nachschmierung unter Drehung oder ausreichender Schwenkung spätestens nach drei Monaten beziehungsweise in weiteren Abständen von drei Monaten. Vor und nach längerer Außerbetriebsetzung des Gerätes ist eine Nachschmierung unbedingt erforderlich.

Gerätereinigung

Bei Säuberung des Gerätes ist darauf zu achten, dass kein Reinigungsmittel oder Wasser die Dichtungen beschädigt oder in die Laufbahnen eindringt.

Nachschmierung der Verzahnung

Wir empfehlen eine automatische Verzahnungsschmierung. Die Zahnflanken müssen immer einen ausreichenden Fettfilm aufweisen. Es gehört zur Aufgabe des Wartungspersonals, durch gezielte Überprüfung des Schmierzustandes der Verzahnung die individuellen Verbrauchsmengen und Intervalle festzulegen.

Hinweis: Eine gute Schmierung ist für das Laufsystem und die Verzahnung unbedingt erforderlich. Nur so kann eine zufriedenstellende Gebrauchsdauer erreicht werden.

Vorteil: Optimaler Schmierstoffeinsatz und Intervalle erhöhen die Anlageverfügbarkeit.

Überprüfung der Schrauben

Es ist zu gewährleisten, dass über die gesamte Lebensdauer des Großwälzlagers eine ausreichend hohe Schraubenvorspannkraft erhalten bleibt. Aufgrund von praktischen Erfahrungen, zum Ausgleich von Setzerscheinungen, ist ein Nachziehen beziehungsweise Nachspannen der Schrauben mit dem erforderlichen Anziehdrehmoment beziehungsweise Vorspannkraft empfehlenswert.

Überprüfung des Laufsystems

Überprüfung des Laufsystems

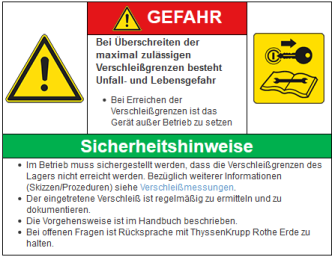

Bei Inbetriebnahme empfehlen wir eine Kippspiel- oder Absenkmessung durchzuführen. Es ist sicherzustellen, dass die Verschleißgrenzen des Lagers nicht erreicht werden. Wir empfehlen, diese Messung in geeigneten Intervallen zu wiederholen. Zusätzlich kann eine Gebrauchsfettprobe entnommen und analysiert werden.

Überprüfung der Dichtung

Dichtungen mindestens alle sechs Monate kontrollieren, bei Beschädigungen muss ein Dichtungsaustausch erfolgen.

Entsorgung nach Gebrauchsende

Entsorgung nach Gebrauchsende

Lager nach Gebrauchsende demontieren. Fett, Dichtungen und Kunststoffteile entsprechend den gültigen Abfallrichtlinien entsorgen. Lagerringe und Wälzkörper sind der stofflichen Verwertung (Material Recycling) zuzuführen.

/thyssenkrupp_logo_claim_d.svg)