Inspección del rodamiento y medición del desgaste

Indicación de seguridad sobre los límites de desgaste

Medición de la holgura de vuelco

Medición de la holgura de vuelco

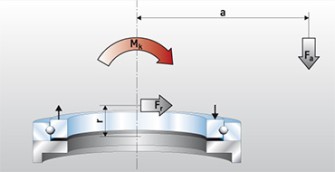

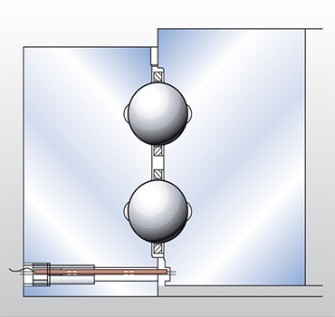

Figura 1: Principio de exposición a cargas de la medición del huelgo del vuelco (movimiento axial)

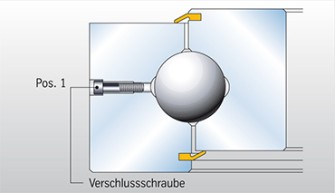

Si es posible, recomendamos medir la holgura de vuelco para determinar el desgaste. El principio de exposición a cargas de una medición de este tipo se muestra en la figura 1.

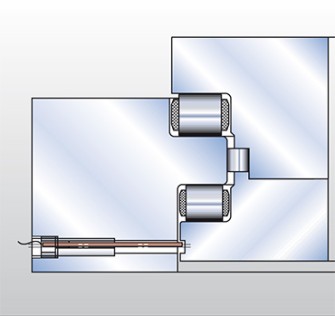

Se mide entre la estructura anexa inferior y el anillo de rodamiento (figura 2) atornillado a la estructura superior. Para minimizar la influencia de las deformaciones elásticas de la estructura anexa, la medición debe realizarse lo más cerca posible del sistema de rodadura del rodamiento.

Inspección del rodamiento - Prevención de daños

Las mediciones permiten la detección temprana de problemas técnicos antes de que estos produzcan paradas no planificadas de la instalación. Así se evitan costes innecesarios de mantenimiento y caros periodos de inactividad en la producción. Por ello, para evaluar el estado del rodamiento, recomendamos mediciones periódicas del desgaste del rodamiento.

El desgaste del sistema de rodamiento se puede notar por un cambio del movimiento axial o una rebaja. Este aumento del desgaste se puede calcular según la aplicación o el modelo del rodamiento midiendo la holgura de vuelco o midiendo las rebajas.

Figura 1: Principio de exposición a cargas de la medición del huelgo del vuelco (movimiento axial)

Ejecución del procedimiento

- En la puesta en funcionamiento, se realiza una medición de referencia.

- Desde una posición fijada, se marcan los puntos de medición en la circunferencia.

- Para el ajuste del cero de los medidores, que deberían presentar una precisión de 0,01 mm, primero hay que aplicar el momento de retroceso máximo. A continuación, hay que generar un momento de vuelco hacia delante – en su caso, mediante recepción de una carga –.

- Tras la basculación de la estructura superior, se repite la medición en las posiciones de medición marcadas (véase la tabla 4).

Máximo aumento permitido de las holguras del rodamiento (desgaste uniforme)

Importante: Para aplicaciones especiales (consulte con thyssenkrupp rothe erde) no están permitidos estos aumentos de holguras de rodamiento. Esto supone, por ejemplo en grandes rodamientos para atracciones, un 50% de los valores indicados.

Tabla 1: Form.* 01, 08 (rodamiento axial de bolas / rodamiento de dos hileras de bolas)

| Procedimiento de medición | Diámetro de bola (mm) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 18 | 20 | 22 | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | |

| Valores de desgaste máx. permitidos hasta mm | |||||||||||

| Medición de la rebaja | 1,6 | 2,2 | 3,0 | 3,8 | |||||||

| Medición de holgura de vuelco | 2,5 | 3,0 | 4,0 | 5,0 | |||||||

Tabla 2: Form.* 06, 09, 25, 23, 28 (rodamiento de bolas / rodamiento de perfiles)

| Procedimiento de medición | Diámetro de bola (mm) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 22 | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | ||

| Valores de desgaste máx. permitidos hasta mm | |||||||||||

| Medición de la rebaja | 1,6 | 2,0 | 2,6 | 3,3 | |||||||

| Medición de holgura de vuelco | 2,0 | 2,6 | 3,2 | 4,0 | |||||||

Tabla 3: Form.* 12, 13, 19 (rodamiento de rodillos)

| Procedimiento de medición | Diámetro de bola (mm) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 16 | 20 | 25 | 28 | 32 | 36 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | |

| Valores de desgaste máx. permitidos hasta mm | ||||||||||||||

| Medición de la rebaja | 0,8 | 1,2 | 1,6 | 2,0 | 2,4 | |||||||||

| Medición de holgura de vuelco | 1,4 | 2,0 | 2,8 | 3,5 | 4,2 | |||||||||

Tabla 1: Form.* 01, 08 (rodamiento axial de bolas / rodamiento de dos hileras de bolas)

| Procedimiento de medición | Diámetro de bola (mm) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 18 | 20 | 22 | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | |

| Valores de desgaste máx. permitidos hasta mm | |||||||||||

| Medición de la rebaja | 1,6 | 2,2 | 3,0 | 3,8 | |||||||

| Medición de holgura de vuelco | 2,5 | 3,0 | 4,0 | 5,0 | |||||||

Tabla 1: Form.* 01, 08 (rodamiento axial de bolas / rodamiento de dos hileras de bolas)

| Procedimiento de medición | Diámetro de bola (mm) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 18 | 20 | 22 | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | |

| Valores de desgaste máx. permitidos hasta mm | |||||||||||

| Medición de la rebaja | 1,6 | 2,2 | 3,0 | 3,8 | |||||||

| Medición de holgura de vuelco | 2,5 | 3,0 | 4,0 | 5,0 | |||||||

Tabla 2: Form.* 06, 09, 25, 23, 28 (rodamiento de bolas / rodamiento de perfiles)

| Procedimiento de medición | Diámetro de bola (mm) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 22 | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | ||

| Valores de desgaste máx. permitidos hasta mm | |||||||||||

| Medición de la rebaja | 1,6 | 2,2 | 2,6 | 3,3 | |||||||

| Medición de holgura de vuelco | 2,0 | 2,6 | 3,2 | 4,0 | |||||||

Tabla 2: Form.* 06, 09, 25, 23, 28 (rodamiento de bolas / rodamiento de perfiles)

| Procedimiento de medición | Diámetro de bola (mm) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 22 | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | ||

| Valores de desgaste máx. permitidos hasta mm | |||||||||||

| Medición de la rebaja | 1,6 | 2,2 | 2,6 | 3,3 | |||||||

| Medición de holgura de vuelco | 2,0 | 2,6 | 3,2 | 4,0 | |||||||

Tabla 3: Form.* 12, 13, 19 (rodamiento de rodillos)

| Procedimiento de medición | Diámetro de bola (mm) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 16 | 20 | 25 | 28 | 32 | 36 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | |

| Valores de desgaste máx. permitidos hasta mm | ||||||||||||||

| Medición de la rebaja | 0,8 | 1,2 | 1,6 | 2,0 | 2,4 | |||||||||

| Medición de holgura de vuelco | 1,4 | 2,0 | 2,8 | 3,5 | 4,2 | |||||||||

Tabla 3: Form.* 12, 13, 19 (rodamiento de rodillos)

| Procedimiento de medición | Diámetro de bola (mm) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 16 | 20 | 25 | 28 | 32 | 36 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | |

| Valores de desgaste máx. permitidos hasta mm | ||||||||||||||

| Medición de la rebaja | 0,8 | 1,2 | 1,6 | 2,0 | 2,4 | |||||||||

| Medición de holgura de vuelco | 1,4 | 2,0 | 2,8 | 3,5 | 4,2 | |||||||||

Comprobación del dentado

Comprobación del dentado

Indicación de seguridad sobre el peligro de aplastamiento

A lo largo de la duración de uso, se producen el alisamiento de la entrada y el desgaste del engranaje. El valor límite de desgaste permitido depende mucho de la aplicación. Por experiencia, el desgaste permitido puede ser de hasta 0,1 x módulo por flanco de diente.

Medición de la rebaja

Medición de la rebaja

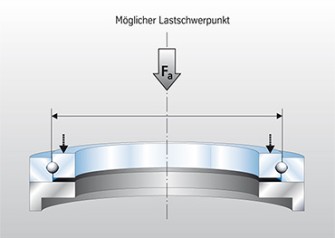

Figura 3: Principio de exposición a cargas de la medición de la rebaja

Donde no sea posible medir la holgura de vuelco, recomendamos medir la rebaja. El centro de gravedad de las cargas combinadas se encuentra dentro del diámetro del círculo de rodadura del rodamiento. El principio de exposición a cargas se muestra en la figura 3.

Se mide entre la estructura anexa inferior y el anillo de rodamiento (figuras 4 y 5) atornillado a la estructura superior.

Figura 4: Estructura conforme a los principios de la medición de la rebaja con calibre de profundidad

El proceso se asemeja al de la medición de la holgura de vuelco:

- En la puesta en funcionamiento del equipo, se calculan los valores de referencia.

- Desde una posición fijada, se marcan los puntos de medición en la circunferencia.

Figura 5: Estructura conforme a los principios de la medición de la rebaja con galga de espesores

A intervalos adecuados, tras verificarse los tornillos de fijación del rodamiento debería realizarse una repetición de la medición de la holgura de vuelco o la rebaja bajo las mismas condiciones. La diferencia resultante respecto de la medición de referencia indicará el desgaste sufrido hasta entonces. Si crecen los valores de desgaste, debería medirse a intervalos de tiempo más cortos.

Ventaja: Con la valoración inequívoca del estado del rodamiento, pueden sustituirse a tiempo los componentes desgastados. Por este motivo, junto con una óptima gestión de repuestos, pueden evitarse siniestros y periodos de inactividad prolongados.

Nota: Si se superan los valores de desgaste permitidos, recomendamos parar el equipo.

La alternativa: Dispositivo de medición del desgaste integrado (IWM)

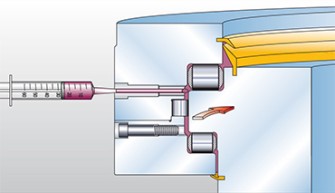

Para seguir optimizando la funcionalidad y la seguridad operativa de las instalaciones, thyssenkrupp rothe erde trabaja sin cesar en soluciones innovadoras para supervisar el estado de manera permanente. El dispositivo de medición del desgaste integrado para grandes rodamientos es un invento patentado. Permite verificar online la holgura axial máxima permitida, o la rebaja del rodamiento, respectivamente.

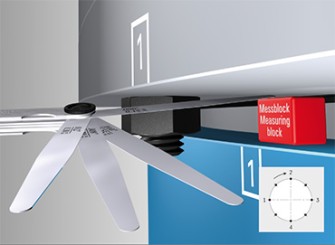

Figura 6: Medición del desgaste en un rodamiento de bolas

Ventaja: No es necesario interrumpir el servicio para registrar la holgura axial.

En el ámbito de la carga de cresta de las pistas de rodadura, hay un pasador de acero inoxidable. Este va montado – eléctricamente aislado – en un anillo. El pasador se encaja en una ranura que se encuentra en el contra-anillo. La holgura máxima permitida se puede configurar por medio de la anchura de la ranura.

Si la holgura cambia con mayor intensidad de lo permitido, el anillo y el pasador entran en contacto. Por la conexión eléctrica del pasador, al tocarse el pasador y el contra-anillo se emite una señal. Esta señal indica que el desplazamiento relativo permitido de los anillos se ha alcanzado y resulta necesario examinar el rodamiento.

Figura 7: Medición del desgaste en un rodamiento de rodillos

Ventaja: La deformación de la estructura anexa o las elasticidades de las uniones atornilladas no influyen considerablemente en el resultado de la medición.

Son compensados el acercamiento elástico de las pistas de rodadura, la holgura axial del rodamiento y la desviación de la superficie de descanso respecto de la planeidad. Se minimizan los costes para el personal de mantenimiento.

Obtención de muestras de grasa

Obtención de muestras de grasa

Advertencia de posibles irritaciones en la piel por productos conservantes

Set de obtención de muestras de grasa

Set de obtención de muestras de grasa

Figura 8: Set de obtención de muestras de grasa

Al mismo tiempo que las mediciones de inspección, se obtienen muestras de grasa usada. El análisis de la grasa usada ofrece información adicional sobre el estado de la pista de rodadura.

Rodamiento con orificios para obtener grasa

Rodamiento con orificios para obtener grasa

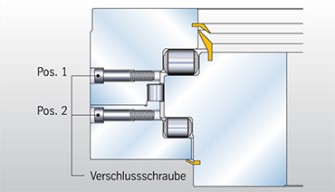

Figura 9: Rodamiento de tres hileras de rodillos con orificios para la obtención de grasa

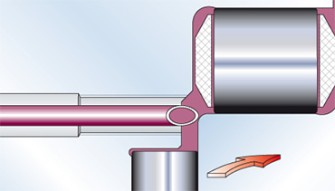

El set de obtención de muestras de grasa consta de un tubo flexible de plástico, diversos tapones, un dispositivo de aspiración y una caja de muestras para un máximo de cinco muestras de grasa, así como una hoja informativa. El procedimiento se describe en detalle.

Las muestras de grasa deben extraerse de la zona de exposición principal a las cargas.

El tapón roscado seleccionado para la obtención de muestras (M16 EN ISO 4762) se retira (figuras 9 y 10: posición 1 y, en caso necesaria, enfrente, posición 2).

Figura 10: Rodamiento de una hilera de bolas con orificio para la obtención de grasa

Figura 11: Obtención

Antes de extraer la muestra de grasa, hay que cortar en diagonal (45°) el tubo flexible proporcionado un poco más largo de la longitud total del orificio de obtención de grasa. El tubo flexible se introduce por el orificio correspondiente hasta el área de la pista de rodadura (figura 11).

Figura 12: Cuadro de detalle de la obtención

Debe posicionarse la superficie de corte de 45° en sentido contrario al de giro (figura 12).

Los orificios de extracción deben taparse de nuevo con los tapones roscados.

Después de obtener la grasa, se cierran los dos extremos del tubo flexible con las tapas de plástico.

La muestra de grasa se numera y se deposita en la caja de muestras marcada.

En la parte superior de la caja de muestras se ponen los datos necesarios (véase "Set de obtención de muestras de grasa", figura 8).

Rodamiento sin orificios para obtener grasa

Rodamiento sin orificios para obtener grasa

Figura 13: Obtención de la grasa por el labio de estanqueidad

Si en el rodamiento no se han previsto orificios de obtención de grasa, se obtienen una o varias muestras de grasa de la junta. Esta área se limpia cerca de un lubricador. La obtención debería realizarse en el área de trabajo principal y/o con un desfase de 180°.

Durante la relubricación en el lubricador antes indicado (sin giro del rodamiento), se obtiene la primera grasa saliente por el labio de estanqueidad (figura 13). Basta con 3 centímetros cúbicos.

Nota: La obtención debe realizarse de manera cuidadosa; de lo contrario, se falseará el resultado por contaminación.

Valores límites de Fe

Valores límites de Fe

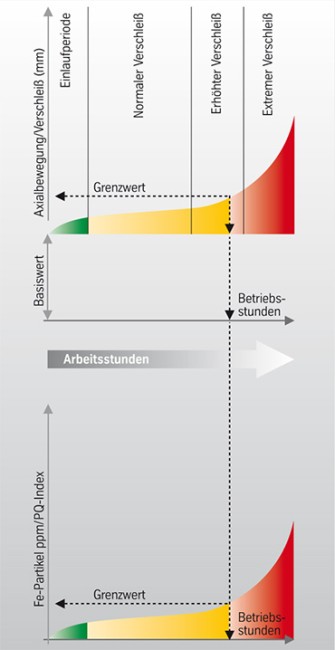

Figura 14: Curvas de desgaste

El valor límite para la contaminación permitida de Fe en el lubricante depende mucho de los parámetros de funcionamiento y de los intervalos de relubricación. En función del caso de utilización, el valor puede ser de hasta 20.000 ppm.

Curvas de desgaste

El diagrama muestra el incremento del desgaste, y el incremento de las partículas de Fe y el índice PQ, respectivamente, en función del número de horas de servicio (figura 14).

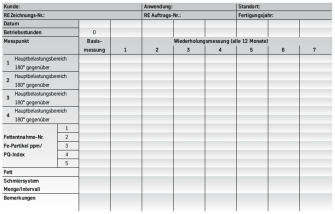

Tabla 4: Tabla de mediciones

Para ampliar, haga clic aquí

Para los casos de aplicación estándar, véanse los valores indicados en las tablas 1 - 3. Si se alcanzan los valores límite, póngase en contacto con thyssenkrupp rothe erde.

Los valores de medición y análisis, así como los datos específicos del rodamiento, deberían introducirse en una tabla separada (véase la tabla 4) y proporcionarse a thyssenkrupp rothe erde. Por favor, envíe la caja de muestras a thyssenkrupp rothe erde.

thyssenkrupp Rothe Erde GmbH

Service

Beckumer Straße 87

59555 Lippstadt

service.rotheerde@thyssenkrupp.com

thyssenkrupp rothe erde envía las muestras de grasa a un laboratorio certificado y cualificado.

Ventaja: Corto plazo de procesamiento y entrega de la información por email con el resultado del análisis y la medición del desgaste.

Solicite el set de obtención de muestras de grasa en la siguiente dirección:

thyssenkrupp Rothe Erde GmbH

Tremoniastraße 5-11

44137 Dortmund

Teléfono (02 31) 186-0

Fax (02 31) 186-2500

sales.rotheerde@thyssenkrupp.com

/thyssenkrupp_logo_claim_d.svg)