Montagem, lubrificação, manutenção

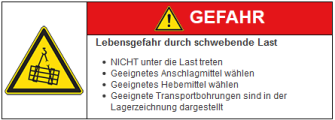

Transporte e Handling

Transporte e Handling

Tal como qualquer outro elemento da máquina, também os rolamentos de rolos grandes rothe erde® exigem um tratamento cuidados. O transporte e o armazenamento só podem ser realizados no estado horizontal. Nos correspondentes rolamentos devem ser colocados olhais/anéis de carga nos orifícios de transporte existentes ou nos orifícios de fixação. Em situações especiais, tais como no transporte oblíquo, está previsto um reforço (travamento cruzado). O peso do rolamento deve ser consultado na caixa ou na palete. É essencial que sejam evitados impactos radiais.

Estado de fornecimento

Estado de fornecimento

- Sistema de deslizamento

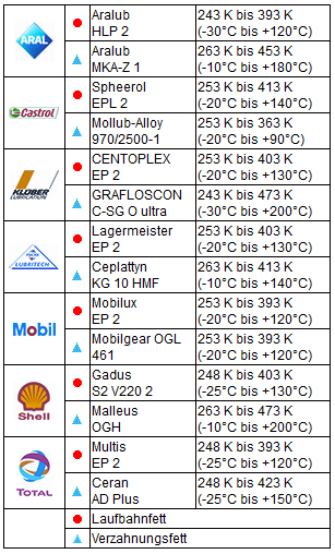

Os rolamentos de rolos grandes são fornecidos preenchidos com uma massa lubrificante (ver Tabela) (se não estiverem previstos lubrificantes especiais e quantidades de graxa especiais). - Superfícies exteriores

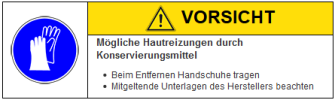

As superfícies exteriores estão conservadas com Cortec VpCI 369/H10. - Dentado

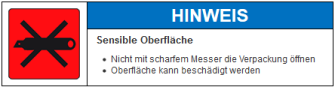

O dentado não está lubrificado. A conservação é efetuada nas superfícies exteriores.

Armazenamento

Armazenamento

- Em armazéns com teto

Podem ser armazenados até 6 meses aproximadamente. - Em espaços temperados fechados (> 12°C)

Podem ser armazenados até 12 meses aproximadamente. - Armazenamento ao ar livre

Não podem ser armazenados ao ar livre.

Tempos de armazenamento mais prolongados requerem uma conservação especial. Após um tempo de armazenamento mais prolongado do rolamento de rolos grandes, pode aumentar o momento de fricção por aspiração do lábio de vedação. Se levantar cuidadosamente o lábio de vedação com um objeto obtuso em todo o perímetro e rodar várias vezes o rolamento de rolos grandes sobre 360° do lado direito e esquerdo, reduz o momento de fricção para valores normais.

Montagem

Montagem

Uma condição para montar o rolamento é que a superfície de apoio seja plana e isenta de massa lubrificante ou óleo. É preciso remover salpicos de soldadura, formação de rebarbas, cores e outras irregularidades. Os anéis de rolamento têm de ser totalmente apoiados pela construção.

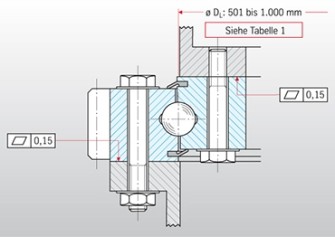

Exemplo do desvio de desnivelamento conforme DIN EN ISO 1101

A thyssenkrupp rothe erde recomenda uma verificação da superfície de apoio com um aparelho de nivelamento ou laser. Isto é proposto pela thyssenkrupp rothe erde como um serviço. Os valores de desnivelamento tolerados podem ser consultados na Tabela 1 em baixo "Desvio de desnivelamento tolerado conforme DIN ISO 1101 da superfície de apoio”. Deve evitar-se a formação de bicos em pequenos setores, ou seja, a curva de evolução só pode subir e cair novamente uniformemente uma vez na faixa de 0° - 180°.

Tabela 1:

Desvio de desnivelamento tolerado conforme DIN ISO 1101 das superfícies de apoio

Desvio de desnivelamento tolerado conforme DIN ISO 1101 das superfícies de apoio

| Diâmetro do círculo de rolamento em mm DL | Nivelamento conforme DIN EN ISO 1101 por superfície de apoio em mm para | ||

|---|---|---|---|

| BF 01 Rolamentos de giro de esferas de contacto de duas filas BF 08 Rolamentos de esferas axiais | BF 06 Rolamentos de giro de esferas de contacto de uma fila Rolamento de quatro pontos BF 09 Rolamento de quatro pontos duplo BF 23, 25, 28 Rolamentos perfilados* | BF 19 BF 13 Rolamentos de giro de rolos cilíndricos BF 12 Rolamento combinado | |

| até 500 até 1000 até 1500 até 2000 até 2500 até 4000 até 6000 até 8000 | 0,15 0,20 0,25 0,30 0,35 0,40 0,50 0,60 | 0,10 0,15 0,19 0,22 0,25 0,30 0,40 0,50 | 0,07 0,10 0,12 0,15 0,17 0,20 0,30 0,40 |

| BF é a abreviatura para modelo e refere-se aos dois primeiros números do desenho. Relativamente a modelos especiais como rolamentos de precisão com elevada precisão de rolamento e pouco ar de rolamento, os valores permitidos da Tabela 1 não podem ser usados e deve entrar em contacto com a thyssenkrupp rothe erde. *) Para rolamentos normais BF 25 são permitidos valores duplos. | |||

Tabela 1:

Desvio de desnivelamento tolerado conforme DIN ISO 1101 das superfícies de apoio

Desvio de desnivelamento tolerado conforme DIN ISO 1101 das superfícies de apoio

| Diâmetro do círculo de rolamento em mm DL | Nivelamento conforme DIN EN ISO 1101 por superfície de apoio em mm para | ||

|---|---|---|---|

| BF 01 Rolamentos de giro de esferas de contacto de duas filas BF 08 Rolamentos de esferas axiais | BF 06 Rolamentos de giro de esferas de contacto de uma fila Rolamento de quatro pontos BF 09 Rolamento de quatro pontos duplo BF 23, 25, 28 Rolamentos perfilados* | BF 19 BF 13 Rolamentos de giro de rolos cilíndricos BF 12 Rolamento combinado | |

| até 500 até 1000 até 1500 até 2000 até 2500 até 4000 até 6000 até 8000 | 0,15 0,20 0,25 0,30 0,35 0,40 0,50 0,60 | 0,10 0,15 0,19 0,22 0,25 0,30 0,40 0,50 | 0,07 0,10 0,12 0,15 0,17 0,20 0,30 0,40 |

| BF é a abreviatura para modelo e refere-se aos dois primeiros números do desenho. Relativamente a modelos especiais como rolamentos de precisão com elevada precisão de rolamento e pouco ar de rolamento, os valores permitidos da Tabela 1 não podem ser usados e deve entrar em contacto com a thyssenkrupp rothe erde. *) Para rolamentos normais BF 25 são permitidos valores duplos. | |||

Se os valores forem excedidos, é necessário um processamento mecânico das superfície de conexão do rolamento na construção. A posição de montagem dos rolamentos de rolos grandes tem de corresponder à posição do desenho.

O conservante pode ser retirado com um produto de limpeza alcalino. Os solventes não podem chegar às vedações e à via de deslizamento. Deve limpar a superfície de apoio superior e inferior do rolamento de rolos grandes, bem como o dentado do conservante.

Nota: O conservante pode ser facilmente removido, por exemplo, com um produto de limpeza alcalino biologicamente degradável.

Vantagem: Remoção rápida do conservante sem prejuízo para o ambiente.

Deslize de endurecimento

O ponto endurecido entre o início e o fim do endurecimento da via de deslizamento está identificado por um “S” gravado no diâmetro interior ou exterior de cada anel de rolamento. No anel dentado, o deslize de endurecimento está marcado na superfície axial. O ponto de deslize “S” deve estar no anel com carga de ponto fora da zona de esforço principal. Se for conhecida a área de trabalho principal no caso específico, o ponto de escorregamento do anel esforçado no seu perímetro deve ser posicionado também fora da zona de esforço principal.

Dentado

Dentado

Medição da folga do flanco

Deve assegurar que a folga do flanco nos três dentes identificados a verde tem no mínimo 0,03 - 0,04 x módulo. Depois de apertar definitivamente o rolamento, a folga do flanco deve ser mais uma vez verificada em todo o perímetro. No pinhão está previsto um arredondamento da resta da cabeça e recolha do flanco da cabeça.

Aparafusamento/União roscada

Os orifícios de parafusos do rolamento e a construção têm de coincidir, senão ocorre uma tensão não tolerada. Os orifícios de passagem devem estar de acordo com a norma DIN EN 20273, série média – ver Tabela:

| Diâmetro dos parafusos/ roscas | Diâmetro do orifício | Binários de aperto Nm nos parafusos a classe de resistência μG ≈ μK = 0,14 | |

|---|---|---|---|

| mm | para aparafusadora hidr. + elétr. Md | para a chave Md | |

| DIN EN 20273 | 10.9 | 10.9 | |

| M 12 | 14 | 137 | 123 |

| M 14 | 16 | 218 | 196 |

| M 16 | 17,5 | 338 | 304 |

| M 18 | 20 | 469 | 422 |

| M 20 | 22 | 661 | 594 |

| M 24 | 26 | 1 136 | 1 022 |

| M 27 | 30 | 1 674 | 1 506 |

| M 30 | 33 | 2 046 | 2 046 |

| Grau 8 | Grau 8 | ||

| UNC 5/8'' -11 | 18 | 286 | 260 |

| UNC 3/4'' -10 | 21 | 506 | 460 |

| UNC 7/8'' -9 | 25 | 803 | 730 |

| UNC 1'' -8 | 27,5 | 1 210 | 1 100 |

| UNC 11/8'' -7 | 32 | 1 716 | 1 560 |

| UNC 11/4'' -7 | 35 | 2 410 | 2 190 |

| Grau 8 | Grau 8 | ||

| UNF 5/8'' -18 | 18 | 320 | 290 |

| UNF 3/4'' -16 | 21 | 560 | 510 |

| UNF 7/8'' -14 | 25 | 902 | 820 |

| UNF 1'' -12 | 27,5 | 1 330 | 1 210 |

| UNF 11/8'' -12 | 32 | 1 936 | 1 760 |

| UNF 11/4'' -12 | 35 | 2 685 | 2 440 |

| Diâmetro dos parafusos/ roscas | Diâmetro do orifício | Binários de aperto Nm nos parafusos a classe de resistência μG ≈ μK = 0,14 | |

|---|---|---|---|

| mm | para aparafusadora hidr. + elétr. Md | para a chave Md | |

| DIN EN 20273 | 10.9 | 10.9 | |

| M 12 | 14 | 137 | 123 |

| M 14 | 16 | 218 | 196 |

| M 16 | 17,5 | 338 | 304 |

| M 18 | 20 | 469 | 422 |

| M 20 | 22 | 661 | 594 |

| M 24 | 26 | 1 136 | 1 022 |

| M 27 | 30 | 1 674 | 1 506 |

| M 30 | 33 | 2 046 | 2 046 |

| Grau 8 | Grau 8 | ||

| UNC 5/8'' -11 | 18 | 286 | 260 |

| UNC 3/4'' -10 | 21 | 506 | 460 |

| UNC 7/8'' -9 | 25 | 803 | 730 |

| UNC 1'' -8 | 27,5 | 1 210 | 1 100 |

| UNC 11/8'' -7 | 32 | 1 716 | 1 560 |

| UNC 11/4'' -7 | 35 | 2 410 | 2 190 |

| Grau 8 | Grau 8 | ||

| UNF 5/8'' -18 | 18 | 320 | 290 |

| UNF 3/4'' -16 | 21 | 560 | 510 |

| UNF 7/8'' -14 | 25 | 902 | 820 |

| UNF 1'' -12 | 27,5 | 1 330 | 1 210 |

| UNF 11/8'' -12 | 32 | 1 936 | 1 760 |

| UNF 11/4'' -12 | 35 | 2 685 | 2 440 |

Parafusos de fixação

Devem ser considerados os seguintes pontos:

- Parafusos de fixação, porcas e arruela (sem tratamento de superfície) normal na classe de resistência 10.9 segundo DIN ISO 267.

- A quantidade e o diâmetro predefinidos têm de ser respeitados.

- Pré-tensionar parafusos em cruz para os valores prescritos, a tabela em cima apresenta alguns valores de referência.

- A pressão superficial por baixo da cabeça do parafuso ou da porca não pode exceder os valores limite tolerados.

- Se exceder a pressão superficial limite, deve prover com arruelas com um tamanho e resistência adequados.

- Nas rocas de orifício cego, é necessário garantir a profundidade mínima de aparafusamento.

- Se usar um cilindro de aperto de parafusos, é preciso observar nos parafusos ou nos pinos as necessárias saliências da rosca e colocar as correspondentes arruelas.

A determinação dos binários não se orienta somente pela classe de resistência dos parafusos e pelo processo de aperto, mas também depende de fricção na rosca e nas superfícies de apoio entre a cabeça do parafuso e da porca. Os binários de aperto indicados na Tabela acima “União roscada/União aparafusada” são valores de referência para as roscas ligeiramente lubrificadas e as superfícies de apoio.

As roscas secas exigem binários mais altos, e as roscas muito lubrificadas apenas binários mais baixos. Os valores podem, por isso, oscilar muito. Isto aplica-se sobretudo às roscas superiores a M 30 ou 1¼". A partir deste tamanho, recomenda-se a utilização de cilindros de aperto de parafusos. Se a segurança de fecho por fricção não for suficiente, é necessário um corretor do valor de fricção ou uma fixação positiva. Não é permitido soldar os rolamentos de rolos grandes.

Lubrificação e manutenção

Lubrificação e manutenção

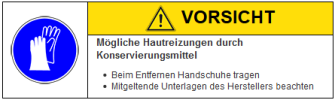

Os bicos de lubrificação têm de estar todos acessíveis, podendo ser necessário prover tubagens de lubrificação. A thyssenkrupp rothe erde recomenda sistemas automáticos de lubrificação central. A lubrificação do sistema de deslizamento e do dentado deve ser efetuada logo após a montagem. Para tal, e assim como em qualquer lubrificação posterior, devem ser usados lubrificantes da tabela abaixo.

Nestas massas de lubrificação das vias de deslizamento trata-se exclusivamente de massas de lubrificação KP2K, ou seja, óleos minerais em lítio saponificado da classe NLGI 2 com aditivos EP. Os lubrificantes apresentados na tabela para a via de deslizamento podem ser misturados entre si. Os lubrificantes estão por ordem alfabética. O abastecimento de massa lubrificante reduz a fricção, protege contra corrosão e faz parte da vedação.

Por isso, deve-se voltar a lubrificar abundantemente, de modo a que todo o perímetro da fenda do rolamento ou das vedações forme um rebordo de massa lubrificante nova. Os rolamentos devem ser rodados ou suficientemente girados quando estão a ser lubrificados de novo.

Lubrificantes

Lubrificantes

Tabela de lubrificantes e massas lubrificantes

Quaisquer dúvidas relacionadas com os lubrificantes devem ser colocadas ao respetivo fabricante do lubrificante. As massas lubrificantes apresentadas na tabela estão aprovadas para os nossos rolamentos de rolos grandes e foram testadas quanto à compatibilidade com os materiais utilizados pela thyssenkrupp rothe erde para os distanciadores e vedações. A lista de massas lubrificantes pode não estar completa.

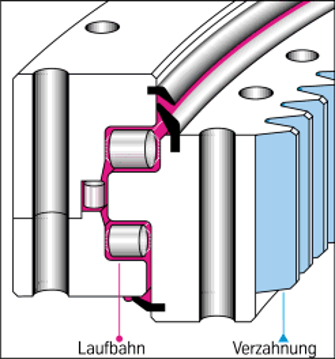

Pormenor de um rolamento

Se forem usados outros lubrificantes deve obter uma confirmação de adequação junto do fabricante do lubrificante. As propriedades têm de corresponder pelos menos às das massas lubrificantes apresentadas na tabela, e têm de ser compatíveis com os materiais por nós usados. Se forem usados sistemas de lubrificação automáticos, o fabricante do lubrificante tem de confirmar a elegibilidade. A utilização a baixas temperaturas requer lubrificantes especiais.

Os lubrificantes são produtos poluentes para a água. Não podem entrar no solo, nas águas subterrâneas ou na canalização.

Prazos de lubrificação para o sistema de deslizamento

- Escolher de acordo com as condições de funcionamento

- No caso de parâmetros de requisitos especiais, deve consultar a thyssenkrupp rothe erde

- De um modo gera, a cada 100 horas de funcionamento

- Rolamentos de rolos a cada 50 horas de funcionamento

- Prazos de lubrificação mais curtos: Nos trópicos, com elevada humidade, forte sujidade e pó, frequente mudança de temperatura e movimentos rotativos contínuos.

- Aplicam-se regulamentos especiais aos rolamentos de bogie nos veículos ferroviários e rodoviários, bem como aos rolamentos para centrais de energia eólica.

Se entre a montagem do rolamento e a colocação em funcionamento do equipamento houver períodos de paragem, é necessário efetuar manutenções. Por exemplo, voltar a lubrificar no decurso da rotação o mais tardar após três meses ou em intervalos de tempo de outros três meses.

Antes e depois de uma desativação prolongada do equipamento, é importante que volte a lubrificar. Isto aplica-se sobretudo à pausa no Inverno. Quando o equipamento é limpo, deve certificar-se que os produtos de limpeza não danificam as vedações nem entram nas vias de deslizamento. As vedações devem ser controladas a cada seis meses.

Nova lubrificação do sistema de deslizamento

A nova lubrificação tem de ser efetuada no decurso da rotação ou suficiente oscilação do rolamento até sair lubrificante novo em todo o perímetro nos lábios de vedação ou labirintos. Faz parte das tarefas do pessoal de manutenção determinar quantidades de consumo individuais e intervalos através de verificações concretas do estado de lubrificação das vias de deslizamento. Em condições extremas, tais como nos trópicos, elevada humidade, forte sujidade e pó, frequentes oscilações de temperatura, deve aumentar a frequência das lubrificações e reduzir os intervalos.

Aplicam-se regulamentos especiais aos rolamentos de bogie nos veículos ferroviários e rodoviários, bem como aos rolamentos para centrais de energia eólica.

No caso de rolamentos parcialmente montados ou se entre a montagem do rolamento e a colocação em funcionamento do equipamento houver períodos de paragem, é necessário efetuar manutenções, tais como voltar a lubrificar no decurso da rotação ou suficiente oscilação o mais tardar após três meses ou em outros intervalos de três meses. Antes e depois de uma desativação prolongada do equipamento, é importante que volte a lubrificar.

Limpeza do equipamento

Quando o equipamento é limpo, deve certificar-se que os produtos de limpeza ou a água não danificam as vedações nem entram nas vias de deslizamento.

Nova lubrificação do dentado

Nós recomendamos uma lubrificação automática do dentado. Os flancos do dente devem apresentar sempre uma suficiente película de massa lubrificante. Faz parte das tarefas do pessoal de manutenção determinar quantidades de consumo individuais e intervalos através de verificações concretas do estado de lubrificação do dentado.

Nota: Para o sistema de deslizamento e o dentado é essencial garantir uma boa lubrificação. Somente assim se pode obter um tempo de vida útil satisfatório.

Vantagem: A utilização otimizada do lubrificante e intervalos ideais aumentam a disponibilidade do sistema.

Verificação dos parafusos

Deve assegurar-se ao longo de toda a vida útil do rolamento de rolos grande uma força de pré-tensão suficientemente alta dos parafusos. Com base nas experiências práticas, para compensar compressões, recomenda-se reapertar ou pré-tensionar os parafusos com o necessário binário de aperto ou força de pré-tensão.

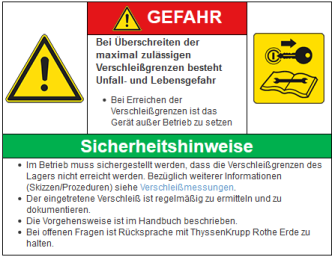

Verificação do sistema de deslizamento

Verificação do sistema de deslizamento

Na colocação em funcionamento recomendamos que seja realizada uma medição da folga de inclinação ou de abaixamento. Não se devem atingir os limites de desgaste do rolamento. Recomendamos que esta medição seja repetida em intervalos regulares. Além disso, pode recolher e analisar-se uma amostra da massa lubrificante utilizada.

Verificação da vedação

As vedações devem ser verificadas a cada seis meses, e em caso de danos devem ser trocadas.

Eliminação quando acabar a vida útil

Eliminação quando acabar a vida útil

Desmontar o rolamento quando acabar a vida útil. Eliminar a massa lubrificante e as peças de plástico de acordo com as diretivas sobre resíduos em vigor. Os anéis de rolamento e os corpos rolantes devem ser encaminhados para a reciclagem material (Material Recycling).

/thyssenkrupp_logo_claim_d.svg)