Inspeção do rolamento e medição do desgaste

Indicação de segurança sobre os limites de desgaste

Medição da folga de inclinação

Medição da folga de inclinação

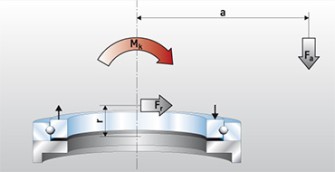

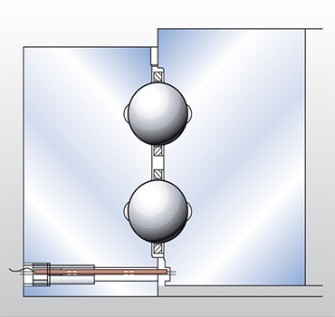

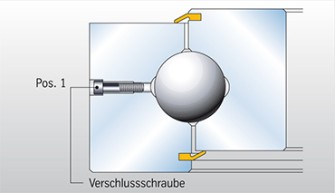

Imagem 1: Princípio de esforço da medição da folga de inclinação (movimento axial)

Se possível, recomendamos a medição da folga de inclinação para determinar o desgaste. A imagem 1 mostra o princípio de esforço para uma medição desse tipo.

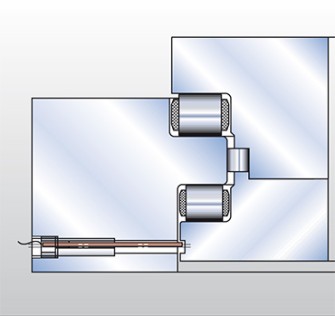

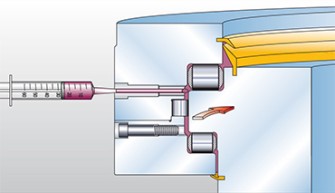

Mede-se entre a construção inferior e o anel de rolamento aparafusado à construção superior (imagem 2). Para minimizar a influência de deformações elásticas da construção, a medição tem de ser feita se possível muito próxima do sistema de deslizamento.

Inspeção do rolamento - prevenir danos

As medições do desgaste permitem uma deteção precoce de problemas técnicos, antes de estes causarem paragens não planeadas no sistema. Deste modo, evitam-se custos de reparação desnecessários e falhas de produção dispendiosas. Para avaliar o estado dos rolamentos, recomendamos medições regulares do desgaste dos rolamentos.

O desgaste do sistema de deslizamento nota-se por uma alteração do movimento axial ou abaixamento. Este aumento do desgaste pode ser determinado, em função do caso ou modelo de rolamento, através da medição da folga de inclinação ou das medições do abaixamento.

Imagem 1: Princípio de esforço da medição da folga de inclinação (movimento axial)

Execução do processo

- Na colocação em funcionamento é realizada uma medição de referência.

- A partir de uma posição determinada marcam-se os pontos de medição no perímetro.

- Para o ajuste zero dos medidores, que deviam apresentar uma precisão de medição de 0,01 mm, deve ser primeiramente aplicado o binário máximo de retorno. De seguida, deve ser obtido – eventualmente através receção de carga – um binário inclinado para a frente.

- Depois de oscilar a construção superior, a medição é repetida nas posições de medição marcadas (ver Tabela 4).

Aumento máximo permitido das folgas de rolamento (desgaste uniforme)

Importante: Estes aumentos da folga de rolamentos não são permitidos em situações especiais (consultar a thyssenkrupp rothe erde). Isto diz respeito, por exemplo, aos rolamentos de rolos grandes para divertimentos 50 % dos valores apresentados.

Tabela 1: BF* 01, 08 (rolamento de esferas de duas filas/rolamentos de esferas axiais)

| Processo de medição | Diâmetro da esfera (mm) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 18 | 20 | 22 | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | |

| Valores de desgaste máx. permitidos até mm | |||||||||||

| Medição do abaixamento | 1,6 | 2,2 | 3,0 | 3,8 | |||||||

| Medição da folga de inclinação | 2,5 | 3,0 | 4,0 | 5,0 | |||||||

Tabela 2: BF* 06, 09, 25, 23, 28 (rolamentos de esferas/rolamentos perfilados)

| Processo de medição | Diâmetro da esfera (mm) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 22 | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | ||

| Valores de desgaste máx. permitidos até mm | |||||||||||

| Medição do abaixamento | 1,6 | 2,0 | 2,6 | 3,3 | |||||||

| Medição da folga de inclinação | 2,0 | 2,6 | 3,2 | 4,0 | |||||||

Tabela 3: BF* 12, 13, 19 (rolamento de giro de rolos cilíndricos)

| Processo de medição | Diâmetro da esfera (mm) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 16 | 20 | 25 | 28 | 32 | 36 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | |

| Valores de desgaste máx. permitidos até mm | ||||||||||||||

| Medição do abaixamento | 0,8 | 1,2 | 1,6 | 2,0 | 2,4 | |||||||||

| Medição da folga de inclinação | 1,4 | 2,0 | 2,8 | 3,5 | 4,2 | |||||||||

Tabela 1: BF* 01, 08 (rolamento de esferas de duas filas/rolamentos de esferas axiais)

| Processo de medição | Diâmetro da esfera (mm) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 18 | 20 | 22 | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | |

| Valores de desgaste máx. permitidos até mm | |||||||||||

| Medição do abaixamento | 1,6 | 2,2 | 3,0 | 3,8 | |||||||

| Medição da folga de inclinação | 2,5 | 3,0 | 4,0 | 5,0 | |||||||

Tabela 1: BF* 01, 08 (rolamento de esferas de duas filas/rolamentos de esferas axiais)

| Processo de medição | Diâmetro da esfera (mm) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 18 | 20 | 22 | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | |

| Valores de desgaste máx. permitidos até mm | |||||||||||

| Medição do abaixamento | 1,6 | 2,2 | 3,0 | 3,8 | |||||||

| Medição da folga de inclinação | 2,5 | 3,0 | 4,0 | 5,0 | |||||||

Tabela 2: BF* 06, 09, 25, 23, 28 (rolamentos de esferas/rolamentos perfilados)

| Processo de medição | Diâmetro da esfera (mm) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 22 | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | ||

| Valores de desgaste máx. permitidos até mm | |||||||||||

| Medição do abaixamento | 1,6 | 2,2 | 2,6 | 3,3 | |||||||

| Medição da folga de inclinação | 2,0 | 2,6 | 3,2 | 4,0 | |||||||

Tabela 2: BF* 06, 09, 25, 23, 28 (rolamentos de esferas/rolamentos perfilados)

| Processo de medição | Diâmetro da esfera (mm) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 22 | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | ||

| Valores de desgaste máx. permitidos até mm | |||||||||||

| Medição do abaixamento | 1,6 | 2,2 | 2,6 | 3,3 | |||||||

| Medição da folga de inclinação | 2,0 | 2,6 | 3,2 | 4,0 | |||||||

Tabela 3: BF* 12, 13, 19 (rolamento de giro de rolos cilíndricos)

| Processo de medição | Diâmetro da esfera (mm) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 16 | 20 | 25 | 28 | 32 | 36 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | |

| Valores de desgaste máx. permitidos até mm | ||||||||||||||

| Medição do abaixamento | 0,8 | 1,2 | 1,6 | 2,0 | 2,4 | |||||||||

| Medição da folga de inclinação | 1,4 | 2,0 | 2,8 | 3,5 | 4,2 | |||||||||

Tabela 3: BF* 12, 13, 19 (rolamento de giro de rolos cilíndricos)

| Processo de medição | Diâmetro da esfera (mm) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 16 | 20 | 25 | 28 | 32 | 36 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | |

| Valores de desgaste máx. permitidos até mm | ||||||||||||||

| Medição do abaixamento | 0,8 | 1,2 | 1,6 | 2,0 | 2,4 | |||||||||

| Medição da folga de inclinação | 1,4 | 2,0 | 2,8 | 3,5 | 4,2 | |||||||||

Verificação do dentado

Verificação do dentado

Indicação de segurança perigo de esmagamento

Durante o tempo de vida útil surgem alisamentos de entrada e desgaste do dentado. Um valor limite de desgaste permitido depende fortemente do caso de aplicação. De acordo com a experiência, o desgaste permitido pode ir até 0,1 x módulo por flanco dentado.

Medição do abaixamento

Medição do abaixamento

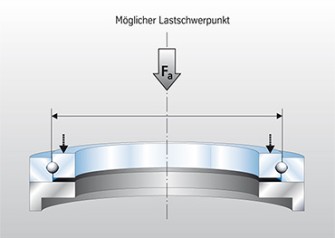

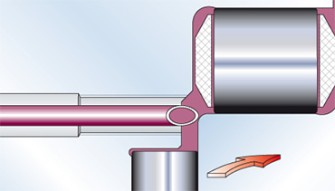

Imagem 3: Princípio de esforço da medição do abaixamento

Quando a medição da folga de inclinação não for possível, recomendamos a medição de abaixamento. O centro de gravidade das combinações de carga está dentro do diâmetro do círculo de deslizamento do rolamento. O princípio de esforço é representado na imagem 3.

Mede-se entre a construção inferior e o anel de rolamento aparafusado à construção superior (imagem 4, 5).

Imagem 4: Estrutura geral da medição de abaixamento com corrediça de medição da profundidade

O processo assemelha-se ao da medição da folga de inclinação:

- Quando se coloca o equipamento em funcionamento, determinam-se os valores de referência.

- A partir de uma posição determinada marcam-se os pontos de medição no perímetro.

Imagem 5: Estrutura geral da medição de abaixamento com apalpa-folgas

Em intervalos de tempo adequados devia repetir-se a medição da folga de inclinação ou de abaixamento nas mesmas condições, depois de verificar os parafusos de fixação dos rolamentos. A respetiva diferença para a medição de referência indica o desgaste que entretanto surgiu. Se os valores de desgaste subiram, deviam fazer-se medições em intervalos mais curtos.

Vantagem: A análise evidente do estado do rolamento permite substituir as peças gastas atempadamente. Juntamente com uma gestão otimizada de peças de reposição podem evitar-se, assim, danos e paragens mais prolongadas.

Nota: Se os valores de desgaste permitidos forem excedidos, recomendamos uma imobilização do equipamento.

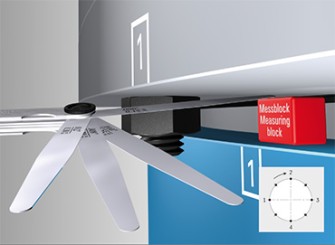

A alternativa: Medidor de desgaste integrado (IWM)

Para continuar a otimizar a funcionalidade e segurança operacional dos sistemas, a thyssenkrupp rothe erde trabalha incessantemente em soluções inovadoras para controlar permanentemente o estado. O dispositivo de medição do desgaste integrado para rolamentos de rolos grandes é uma invenção patenteada. Ele permite uma verificação online da folga axial máxima permitida ou do abaixamento do rolamento de giro.

Imagem 6: Medição do desgaste num rolamento de esferas

Vantagem: Não é preciso interromper o serviço para detetar a folga axial.

Na zona da carga de vértice encontra-se um pino em aço inoxidável. Este está – eletricamente isolado – montado num anel. O pino sobressai numa ranhura que se encontra na contra-arruela. A folga máxima permitida pode ser ajustada através da largura da ranhura.

Se a folga se alterar demasiado, o anel e o pino entram em contacto. Através da união elétrica do pino é emitido um sinal quando se dá o contacto entre o pino e a contra-arruela. Este sinal indica que o deslocamento relativo permitido dos anéis foi alcançado e que é preciso verificar o rolamento.

Imagem 7: Medição do desgaste num rolamento de rolos

Vantagem: A deformação da construção ou elasticidades das uniões roscadas não influencia significativamente o resultado de medição.

A aproximação elástica das vias de deslizamento, a folga axial do rolamento e o desvio de nivelamento da superfície de apoio são compensados. Minimizam-se os custos com o pessoal de manutenção.

Recolha de amostra de massa lubrificante

Recolha de amostra de massa lubrificante

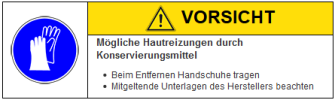

Aviso contra possíveis irritações da pele devido aos agentes conservantes

Kit de recolha de amostra de massa lubrificante

Kit de recolha de amostra de massa lubrificante

Imagem 8: Kit de recolha de amostra de massa lubrificante

Simultaneamente com as medições de inspeção são retiradas amostras da massa lubrificante utilizada. A análise da massa lubrificante utilizada produz mais informações sobre o estado da via de deslizamento.

Rolamentos com orifícios de recolha de massa lubrificante

Rolamentos com orifícios de recolha de massa lubrificante

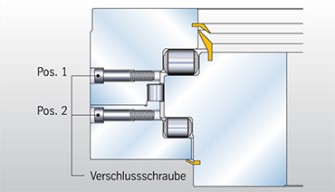

Imagem 9: Rolamento de giro de rolos cilíndricos de três filas com orifícios de recolha de massa lubrificante

O kit de recolha de amostras de massa lubrificante é composto por um tubo flexível de plástico, diversas tampas, um dispositivo de sucção e uma caixa de amostras para no máximo cinco amostras de massa lubrificante, bem como uma ficha informativa. O procedimento é descrito detalhadamente.

As amostras de massa lubrificante têm de ser retiradas da zona de esforço principal.

O parafuso de fecho selecionado para a recolha da amostra (M16 EN ISO 4762) é removido (imagens 9 e 10: posição 1 e eventualmente oposto, posição 2).

Imagem 10: Rolamento de esferas de uma fila com orifício de recolha de massa lubrificante

Imagem 11: Recolha

Antes de recolher a amostra de massa lubrificante, o tubo flexível fornecido, ligeiramente mais pequeno do que o comprimento total do orifício de recolha de massa lubrificante, deve ser recortado obliquamente (45°). O tubo flexível é inserido na zona da via de deslizamento no respetivo orifício (imagem 11).

Imagem 12: Pormenor da recolha

Para tal, a superfície e corte de 45° tem de ser posicionada contra o sentido de rotação (imagem 12).

Os orifícios de recolha devem ser novamente fechados com os parafusos de fecho.

Depois da recolha de massa lubrificante, ambas as extremidades do tubo flexível são fechadas com as tampas de plástico.

A amostra de massa lubrificante é numerada e colocada na caixa de amostras identificada.

A caixa de amostras é provida com a necessárias informações (ver kit de recolha de amostras de massa lubrificante, imagem 8) no lado superior.

Rolamentos sem orifícios de recolha de massa lubrificante

Rolamentos sem orifícios de recolha de massa lubrificante

Imagem 13: Recolha de massa lubrificante no lábio de vedação.

Se no rolamento não estiverem previstos orifícios de recolha de amostras de massa lubrificante, recolhe-se uma ou várias amostras de massa lubrificante na vedação. Esta área é limpa nas proximidades do bico de lubrificação. A recolha devia ser preferencialmente realizada na zona de trabalho principal e/ou com uma deslocação de 180°.

Durante a relubrificação no bico de lubrificação mencionado (sem rotação do rolamento) recolhe-se a primeira massa lubrificante que sai no lábio de vedação (imagem 13). Basta uma quantidade de 3 cm.

Nota: Recolha com cuidado, senão as impurezas podem adulterar o resultado.

Valores limite Fe

Valores limite Fe

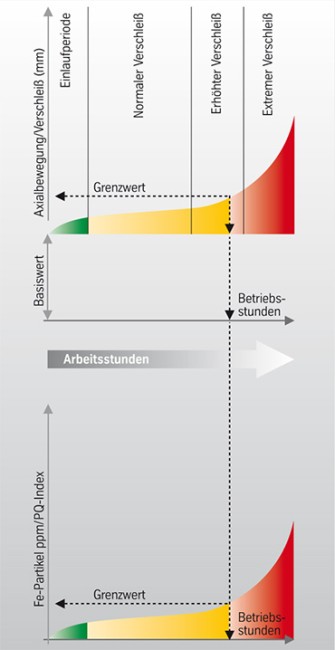

Imagem 14: Curvas de desgaste

Um valor limite para a contaminação Fe tolerada do lubrificante depende fortemente dos parâmetros de serviço e dos intervalos de relubrificação. Dependendo da situação, o valor pode ir até 20 000 ppm.

Curvas de desgaste

O diagrama mostra o aumento de desgaste ou o aumento das partículas Fe e do índice PQ em função das horas de funcionamento (imagem 14).

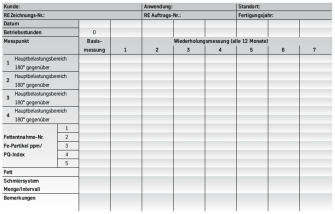

Tabela 4: Tabela de medições

para ampliar, clique aqui

Relativamente aos casos padronizados, consulte os valores nas Tabelas 1 - 3. Quando alcançar os valores limites, entre em contacto com a thyssenkrupp rothe erde.

Os valores de medição e análise, bem como as informações específicas dos rolamentos, deviam ser registados numa tabela à parte (ver Tabela 4) e disponibilizados à thyssenkrupp rothe erde. Enviar a caixa de amostras à thyssenkrupp rothe erde.

thyssenkrupp Rothe Erde GmbH

Assistência

Beckumer Straße 87

59555 Lippstadt

service.rotheerde@thyssenkrupp.com

A thyssenkrupp rothe erde envia as amostras de massa lubrificante para um laboratório qualificado e certificado.

Vantagem: Pouco tempo de processamento e missão de informação por e-mail sobre o resultado da análise e medição do desgaste.

Peça o kit de recolha de amostras de massa lubrificante ao seguinte endereço:

thyssenkrupp Rothe Erde GmbH

Tremoniastraße 5-11

44137 Dortmund

Telefone (02 31) 186-0

Telefax (02 31) 186-2500

sales.rotheerde@thyssenkrupp.com

/thyssenkrupp_logo_claim_d.svg)